| Главная :: Архив статей :: Поиск :: Гостевая :: Внешняя :: Ссылки |

Архив статей > Химия > КМ, они же композиты

КМ, они же композиты

Кандидат химических наук Н. Н. Барашков

Химия и Жизнь №3, 1980 г., с. 31-34

Обычная для наших дней ситуация: летим на самолете со скоростью без малого тысяча километров в час. Стюардесса объявляет, что за окном минус сорок, а в салоне - двадцать по Цельсию. Комфорт. Все обычно. Мы знаем, что, несмотря на забортный холод, обшивка самолета - горячая, ее нагрело трение о воздух, значительное на больших скоростях. Знаем, что и от наружного холода, и от аэродинамического нагрева нас защищает отнюдь не металл, из которого изготовлен самолет, и тем более не та искусственная кожица, которой отделан его салон изнутри. Есть между ними какая-то теплоизоляция: может, поропласты, может, еще что-нибудь. В самолетах из КМ - композиционных материалов, о которых в печати периодически появляются те или иные сообщения, теплоизоляция, по-видимому, будет не так уж и нужна: ведь КМ в нашем представлении - это что-то вроде стеклопластика, а он плохо проводит тепло.

Между тем теплоизоляция обычных современных самолетов не что иное, как эти самые КМ. Видимо, пора на страницах "Химии и жизни" рассказать, насколько обширно и многогранно понятие, скрывающееся за короткой, двухбуквенной, "километроподобной" аббревиатурой.

ЧТО ТАКОЕ КМ

Латинское compositio означает составление, сочинение. Композиционные материалы, следовательно, материалы, составленные из разных по свойствам веществ. Есть ограничения: в материалах, которые мы сегодня называем композиционными, должна быть основа (матрица); в ней закономерно рассредоточены упрочняющие, армирующие волокна или частицы. Классический железобетон можно считать композиционным материалом (по определению, как говорят математики). Пластмассы, в которые введен наполнитель (сажа, мел, каолин, тальк, текстильные волокна и т. д. и т. п.),- это тоже своего рода композиционные материалы. (Правда, в них закономерность рассредоточения наполнителя наблюдается не всегда.) Даже стены глинобитных построек древнего Вавилона можно считать построенными из КМ, поскольку мудрые вавилоняне армировали тростником стены своих глиняных жилищ... И все-таки к композиционным материалам в том смысле, который вкладывают в эти слова конструкторы современной техники, не стоит относить ни саман, ни бакелит. Напомним еще раз главные отличительные черты КМ: наличие матрицы (полимерной, металлической или керамической) и закономерное, подчеркиваю, закономерное распределение упрочнителей, чаще всего волокнистых, причем из самых современных волокон. Правильно составленные КМ превосходят материал матрицы по прочности и жесткости. Как правило, они легче вещества матрицы, но это условие необязательное. Другие достоинства современных КМ - повышенная стойкость к действию высоких и низких температур, способность легко перерабатываться в изделия нужной формы. Эти материалы широко используются авиационной, ракетной, космической техникой и машиностроением в самом широком смысле этого слова. Именно о них - наш рассказ.

ЧЕМ ХОРОШИ ПКМ

ПКМ - это композиционные материалы на полимерной основе.

В самолете, на котором мы летим, немало деталей из полимерных материалов. Однако конструкции, несущие основную нагрузку, выполнены все же не из них, а из традиционных металлических сплавов. В последние 10-15 лет авиаконструкторы все чаще склоняются к мысли о замене этих материалов на ПКМ даже в самых ответственных силовых устройствах. Значит, есть у композитов с полимерным связующим технические свойства, дающие право на такую замену. Прочность, легкость - это очевидно. И кроме того, высокая, более высокая, чем у металлов, усталостная прочность, то есть способность не разрушаться при многократно повторяющейся нагрузке. А еще для конструкций из ПКМ характерны малая скорость распространения трещин, нечувствительность к надрезу. Перечисленные достоинства ПКМ, столь важные для самолетостроения, связаны со спецификой макромолекулярного строения матрицы.

Еще одно специфическое достоинство ПКМ-радиопрозрачность, способность практически не отражать сигналы радарных установок. Тем самым самолет (или ракета) становятся менее уязвимыми для систем обнаружения. Причина радиопрозрачности ПКМ - хорошие диэлектрические свойства полимерной матрицы и, как правило, армирующих ее волокон.

ПКМ бывают разные. Они отличаются друг от друга природой либо матрицы (связующего), либо наполнителя, либо того и другого одновременно. Среди связующих, которые привлекли внимание еще в сороковых годах, были эпоксидные смолы. Они не утратили значения и до сих пор. Прежде всего, они привлекают отличными клеющими свойствами, хорошей адгезией к металлам, стеклу и прочим наполнителям. Именно это качество эпоксидных смол позволило получить композиты с высокой усталостной прочностью. Эпоксидные КМ хороши и тем, что они химически инертны, могут работать в широком температурном диапазоне (от -200 до +120°С), сравнительно дешевы. Отсюда распространенность этих материалов в транспортном машиностроении. Основным наполнителем для эпоксидных КМ были и остаются стеклянные волокна. Из эпоксидного стеклопластика сделаны панели внутренней отделки многих гражданских самолетов. Вот отчего справедливо утверждение, с которого начата эта статья: КМ, а точнее, ПКМ помогают защитить пассажиров и от холода и от аэродинамического разогрева.

Эпоксидные стеклопластики относятся к числу самых массовых, самых дешевых ПКМ. Однако они недостаточно эластичны, чтобы работать в ответственных узлах транспортных устройств. Этот недостаток привнесен в ПКМ стеклянным волокном. Чем его заменить? Выбор пал на волокна из элементарного бора, гораздо менее хрупкие, нежели стекло. Так были созданы бороэпоксидные композиты. Их достаточно широко использует зарубежная военная авиация. Самолеты с крыльями из таких ПКМ уже летают. Поскольку бороэпоксидным ПКМ свойственна повышенная стойкость к ударным нагрузкам, из них стали делать теннисные ракетки и клюшки для гольфа, доступные, увы, очень немногим. Очень дорого борное волокно: в 1971 г. в США килограмм его стоил 460 долларов. Впрочем, с увеличением выпуска цена таких волокон должна была уменьшиться - до 160 долл/кг.

Замена борных волокон на более дешевые углеродные дала материал более легкий, более жесткий и лишь немногим менее прочный, чем бороэпоксидные композиты. В прошлом году, как уже сообщала "Химия и жизнь", поднялся в воздух самолет, сделанный в основном (кроме двигателя) из графитоэпоксидного КМ. Создатели нового самолета не старались наделить его какими-либо особыми качествами: по скорости и дальности полета это обычный середнячок. Но непривычно мал собственный вес самолета - чуть больше полутора тонн...

Справедливости ради заметим, что не всем хороши эпоксидные КМ, содержащие даже лучшие из наполнителей. Большинство из них не могут долго работать при температурах выше 150°С. А у сверхзвуковых самолетов обшивка нагревается и до 300- 400°С. Понятно, что эпоксидным КМ здесь не место.

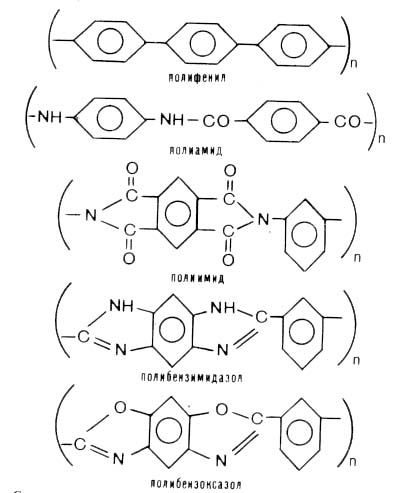

За последние десятилетия усилиями химиков созданы термостойкие полимерные связующие, которые хорошо выдерживают температуру в 250- 300°С или даже в 350-400°С. Большинство из них относятся к классу ароматических гетероцепных или гетероциклических полимеров, структура которых показана на рисунке. ПКМ на основе таких связующих, разумеется, также отличаются термостойкостью.

Стремясь получить более термостойкие полимеры, химики синтезировали немало соединений, в макромолекулу которых входят бензольные ядра. Эти ядра могут быть соединены между собой непосредственно, как в полифенилах, или с помощью мостичных связей, содержащих гетероатомы. Здесь показаны структуры полифенилена, типичного гетероцепного полимера - полиамида и особо термостойких гетероциклических полимеров, в состав которых входят бензольные ядра, чередующиеся с различными гетероциклами: имидным, бензимидазольным и бензоксазольным

Среди полимеров, пригодных для создания термостойких ПКМ,- ароматические полиамиды. Композиты из полиамидов способны к длительной эксплуатации при 350°С и весьма прочны. Область применения этих материалов непрерывно расширяется: электроника, авиационная и ракетная техника, автомобилестроение. Полиамиды, наполненные полиамидным же волокном, считаются самым перспективным материалом для внутренней отделки самолетных салонов. Помимо всего прочего, этот материал трудно загорается, а при горении не дает ядовитых летучих продуктов...

Выше речь шла только о полимерных композитах. Но не менее важны КМ с другими матрицами - металлическими и керамическими.

МЕТАЛЛ ПЛЮС НАПОЛНИТЕЛЬ

Прежде чем знакомиться с металлическими КМ (назовем их МКМ), следует договориться, что мы будем понимать под этой аббревиатурой. Для ПКМ все было достаточно ясным: есть полимер - связующее, есть наполнитель. Их надо скомбинировать определенным образом и в определенном соотношении. Причем наполнителя должно быть довольно много (обычно не меньше 5-10%), в противном случае он не даст заметного изменения прочности и жесткости материала. Все иначе у металлов, где даже доли процента примеси могут коренным образом изменить свойства (вспомните о легировании). Но с другой стороны, на практике-то чистые металлы без примесей почти не работают. Что же, любой сплав считать за МКМ?

Обычно к МКМ относят только те композиции, которые состоят хотя бы из двух химически разнородных компонентов с четкой границей раздела между ними, и хотя бы один из них должен быть металлом. Еще одно обязательное условие: МКМ должен обладать свойствами, отсутствующими у каждого из его компонентов в отдельности. Матрицей, как правило, служит здесь расплавленный металл. Наполнители же пригодны довольно многие: уже знакомые читателю волокна из стекла, бора и графита, а также керамика и опять же металлы - в виде порошка или проволоки. В процессе получения МКМ между его компонентами происходит более ощутимое взаимодействие, чем в ПКМ (вплоть до их взаимного растворения). Поэтому здесь меньше трудностей для передачи нагрузок и напряжений через границу раздела фаз наполнитель-металл.

Уже получено великое множество МКМ с самыми разнообразными свойствами. В "Химии и жизни" (1979, № 1) академик С. Т. Кишкин рассказывал о сплавах алюминия, упрочняющихся при старении. Эти сплавы с полным основанием можно отнести к МКМ с алюминиевой матрицей, наполненной метастабильными фазами интерметаллических соединений (Al-Сu-Мg и др.). Между прочим, на обычном самолете, с которого мы начали этот рассказ, обшивка, скорее всего, сделана именно из таких сплавов...

В самолете, как и в любой другой сколько-нибудь сложной инженерной конструкции, есть множество узлов трения. Роликовые и шариковые подшипники, вкладыши, поршневые кольца, торцевые и боковые уплотнения - вот далеко не полный их перечень. Обычно узлы трения делают из бронз, баббита и других сплавов, достаточно дефицитных, а главное, узлы трения изнашиваются намного быстрее других деталей механизма. Какое отношение имеет все это к МКМ? Оказывается, цветные металлы в узлах трения вполне могут быть заменены более доступными, более легкими и более износостойкими МКМ. Речь идет о спеченных композитах, получаемых методами порошковой металлургии. Основой спеченных КМ служат порошки железа и меди. Технология получения таких МКМ проста: из смесей нужных порошков прессуют заготовки, которые затем спекают при температуре более низкой, чем температура плавления основы.

Секрет антифрикционных свойств композитов - в их пористости: спеченные изделия на 10-20% легче литых. Перед эксплуатацией пустоты МКМ пропитывают смазкой или легкоплавким сплавом. Трение размягчает именно эти компоненты, и они постепенно "выпотевают" на поверхность детали, создавая эффект самосмазывания.

Вернемся, однако, на наш обычный самолет. Скорее всего, этот самолет турбореактивный или турбовинтовой, а если так, то на нем обязательно есть газовые турбины, лопатки которых, как известно, работают прямо-таки в адских температурных условиях.

Лучшего материала для них, чем жаропрочные МКМ, не найти. В качестве матриц для таких материалов оказались пригодны никель, кобальт и их сплавы. А среди наполнителей для жаропрочных МКМ хорошо себя зарекомендовали волокна из тугоплавких молибдена, вольфрама, ниобия, а также борные, графитовые волокна и нитевидные монокристаллы окиси алюминия.

К сожалению, для авиации такие жаропрочные МКМ несколько тяжеловаты. Их плотность - около 8 г/см3.

Хорошо известны жаростойкие материалы с меньшей плотностью, например керамика. Ей в композиционных материалах тоже нашлось место.

КЕРАМИКА В РОЛИ МАТРИЦЫ

Самые распространенные керамические матрицы - окислы алюминия, бериллия, циркония, тория, нитрид и карбид кремния. Они весьма термостойки и химически стойки, могут работать и в агрессивных условиях. В качестве наполнителей для керамических КМ годятся те же волокна, что и для жаропрочных МКМ. Наполнитель вводят до обжига, когда керамика еще не керамика, когда она податлива, как глина. К сожалению, жаростойким, высокопрочным, устойчивым к коррозии керамическим КМ присущ традиционный недостаток всех керамических материалов - хрупкость. Исследователи многих стран стремились и продолжают стремиться снизить хрупкость керамических КМ.

Сегодня КМ нужны всем, кому вообще нужны конструкционные материалы. Диапазон возможных свойств КМ всех видов чрезвычайно широк, и резервы улучшения этих свойств далеко не исчерпаны.

Однако КМ с наиболее удачными комплексами свойств пока чаще получаются не на производстве, а в лабораториях.

Очевидно, в ближайшие годы главной задачей материаловедов будет ликвидация разрыва между свойствами КМ, получаемых в лабораторных и промышленных условиях. Алюминиевые сплавы, упрочняющиеся при старении, можно отнести к МКМ. Однако в этом случае наполнитель не вводится в алюминиевую матрицу специально. В процессе старения сплава в нем образуются частицы интерметаллических соединений, например А1 - Си - Мg с собственной кристаллической решеткой. В технике нашли применение и другие МКМ с алюминиевой матрицей, наполненные высокопрочными волокнами, в том числе борными, аккуратно уложенными в одном направлении. Характерная черта таких композитов - высокая усталостная прочность. На снимке - лопатка вентилятора реактивного двигателя, сделанного из таких МКМ. Она на 40% легче и прочнее титановой

Главная :: Архив статей :: Поиск :: Гостевая :: Внешняя :: Ссылки

Помоги сайту! Брось денежку в смс-копилку!