| Главная :: Архив статей :: Поиск :: Гостевая :: Внешняя :: Ссылки |

Архив статей > Химия > О булате

О булате

А. Герчиков

Химия и Жизнь №5, 1980 г., с. 58-64

Под словом "булат" каждый россиянин привык понимать металл более твердый и острый, нежели обыкновенная сталь...

П. П. Аносов. "Горный журнал", 1841 г., т. 1

Слава о булатной стали ходит по свету более двух тысячелетий. Лучшие булатные клинки настолько хорошо закалены, что перерубают железные гвозди и в то же время сгибаются в дугу - идеальное сочетание твердости и упругости.

Считается, что секрет булата утрачен еще в XIV веке, после грабительских походов Тамерлана. Однако в Индии, на родине булата, его производство окончательно исчезло лишь после нашествия европейцев, в XVIII веке. Впрочем, этому способствовал не только упадок национальных ремесел, но также появление промышленных способов литья, совершенствование огнестрельного оружия и прочие следствия технического прогресса. Но все эти новшества нисколько не умалили былого величия булата, и в Европе то и дело пытались восстановить утраченный секрет. Попытки эти продолжаются до сих пор.

СОРОК СТУПЕНЕЙ

Прямое назначение булата - изготовление клинков, и первейшее его достоинство - возможность заточить лезвие до небывалой остроты и сохранить эту остроту надолго. Обычно когда испытывали булатный клинок, то перерубали подброшенный в воздух волос - и не жесткий вроде конского, а тонкорунную шерстинку.

У клинков из обычной стали чрезмерно заостренное лезвие выкрашивается уже при заточке. Тончайшее острие булатного клинка сохраняется и после того, как он побывал "в деле". Для этого требуются одновременно твердость, вязкость и упругость. И обычный стальной клинок можно закалить до твердости булата, но он будет хрупким как стекло и разлетится в куски при первом же ударе. Приходится делать клинки помягче, более вязкие. А булат и при максимальной твердости сохраняет вязкость отпущенной стали.

Драгоценные булатные клинки везли по караванным дорогам свернутыми в кольцо, надевая стальное кольцо вместо пояса. Пропутешествовав таким образом, клинок сохранял исходную прямолинейность. Однако в далекие страны - в Японию, Китай, Египет - караваны доставляли не готовые клинки, а вутц - плитки индийской булатной стали. Только под рукой опытного мастера эти плитки становились настоящим булатом.

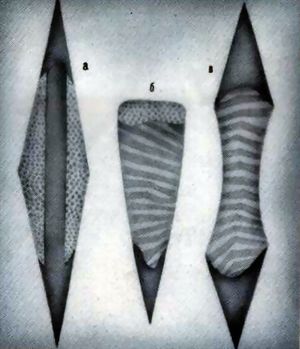

У булатной стали есть характерное отличие: она узорчатая. Ее своеобразный волнистый узор проявляется при полировке или при легком травлении. Именно по узору и определяли сорта булатных клинков. Узор бывает полосатым - из прямых продольных полос; струйчатым - из прямых и изогнутых линий; волнистым, сетчатым - с отдельными прядями волнистых линий, направленных поперек клинка; наконец, коленчатым - тоже с прядями, но в виде поперечных поясков, непрерывно повторяющихся по всей длине клинка. Ширина пряди и ее прогиб колеблются весьма существенно: крупный узор достигает 10-12 мм, самый мелкий не превышает 1-2 мм.

Не только по размеру и форме различали узоры, но и по цвету. Узор всегда светлее фона, или, как говорят, грунта. Грунт может быть серым, темно-бурым, черным, с красноватым или золотистым отливом либо без него, а узор - белым или светло-серым, блестящим или матовым. Таким образом, существует множество комбинаций и соответственно множество сортов булата. Хотя строгой классификации нет и названия сортов (обычно персидские) условны, специалисты различают три группы в соответствии с узором.

К низшим сортам принадлежат сирийские (шам), египетские и турецкие (нейрис, баяз) булаты; у них мелкий полосатый или струйчатый узор, серый или бурый грунт. Средний сорт - персидский и индийский булаты (гынды) со средним и крупным волнистым узором, бурым и черным грунтом. Высшие сорта - персидский и индийский булаты (хоросан, табан) с крупным сетчатым и коленчатым узором; грунт у них темный, с отливом. Лучший из лучших - кара-табан, то есть в переводе с персидского - черный блестящий, под названием кирк нардубан - "сорок ступеней". Клинок у него темно-бурый, почти черный, с золотистым отливом, а узор - белый коленчатый. И вдоль клинка длиною несколько меньше метра действительно размещено около 40 фрагментов-колен с поперечными прядями.

А еще о качестве судили по звону клинка: от легкого удара хороший булатный клинок издает чистый и долгий звук. Чем выше и чище звон, тем лучше - и, естественно, дороже - клинок. В давнее время покупатели и торговцы, а теперь специалисты и коллекционеры определяют качество клинка все тем же способом, напоминающим некий ритуал: сначала подолгу изучают узор, затем, щелкнув по клинку, слушают звук и лишь в последнюю очередь, если клинок заточен, пробуют рубку волоса или тонкой ткани. Впрочем, последнее испытание требует навыка, и далеко не каждый наш современник может проверить клинок таким образом...

ДАМАССКАЯ СТАЛЬ - ПОДДЕЛЬНЫЙ БУЛАТ

Старые мастера считали, что чисто внешние признаки - узор, цвет и звон - вполне определяют качество булата. Ни химического анализа, ни измерений прочности, ни анализа структуры металла тогда, разумеется, не было, и никто не мог бы объяснить, почему тем или иным свойствам соответствует определенная форма узора. А если так, то можно было выдать за булатный и какой-нибудь другой клинок, лишь бы он имитировал внешние признаки.

Чем выше ценился настоящий булат, тем больше появлялось подделок. Центрами поддельного булата, так называемой дамасской стали, долгое время были Сирия и Египет; оттуда клинки вывозили в страны Средиземноморья и еще дальше, в центральную и северную Европу.

Багдадский философ Ал-Кинди писал, что русы хорошо знали восточный булат (фаранд), но не применяли его: на морозе он становился хрупким. Русский сварочный булат - харалуг делали из полос мягкой и твердой стали (а); известны были и демаскированные узорчатые клинки с наварным лезвием из твердой стали (бив)

В наше время дамасскую сталь называют сварочным булатом. Если настоящий булат - это литая сталь, и клинок изготовляли из цельного куска, полученного плавкой, то сварочный булат делали из полос или прутков, сложенных вместе: стопку полос нагревали, а затем проковывали, и полосы сваривались между собой. Когда полосы были из стали разного состава, то при травлении на клинке проявлялся узор. После многократной перековки линии причудливо изгибались и получался узор, сходный с булатным. Однако наметанным глазом сварочный булат узнать нетрудно - рисунок в соседних фрагментах повторяется, как на обоях, а линии узора короче и постоянны по толщине. Впрочем, надо воздать должное и дамасской стали: она очень хороша, и ее выделка тоже требовала искусства. Трудно сварить полосы разнородной стали в один цельный кусок: надо очень точно выдерживать температуру ковки, использовать особые флюсы, ковать с определенной силой. Трудно получить и волнистый узор, не забывая при этом о главной цели - чтобы клинок был твердым, гибким и острым. Производство дамасской стали стало самостоятельным промыслом со своими секретами и традициями, а способ, позволяющий получить узор ковкой и кузнечной сваркой, сейчас зовут дамаскированием.

По мере того как производство настоящего булата приходило в упадок, его место занимала дамасская сталь. Во всяком случае, в Западной Европе до XV века не знали о существовании другого булата, кроме сварочного. В то время возникали новые центры выделки металлов, и одним из них стал Толедо: испанские оружейники заимствовали секреты дамасской стали у арабов, живших на Пиренейском полуострове. Делали в Толедо и клинки из литой стали, на которой при травлении проявлялся слабый узор. Так как клинки были очень хороши, то настоящий булат, который стали изредка привозить из Индии, не был должным образом оценен в Европе. А потом его производство вовсе угасло...

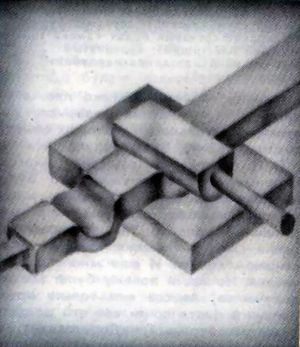

Когда полосу ковали с помощью кузнечной пережимки, то структура металла прорабатывалась наилучшим образом; при этом получался коленчатый узор

Мастера подделок развернулись вовсю. В XVI-XVIII веках литую сталь делали во многих странах, и любой клинок из приличной стали можно было выдать за булатный, стоило лишь навести узоры. Особенно преуспевали мастеровые из немецкого городка Клингенталя: они наводили узор на клинки кистью и резцом и протравливали рисунок на полированной стали. А иногда узор просто гравировали.

Но подделки подделками, а бурно развивавшаяся промышленность требовала все больше стали все лучшего качества. Вот тогда и вспомнили о настоящем булате.

"ДОРОГОВИЗНА СОДЕЛЫВАЕТ СЕЙ СПОСОБ НЕДОСТАТОЧНЫМ..."

Первые исследования булата носили, пожалуй, рекламный характер: англичане, чья сталь считалась (кстати, заслуженно) лучшей, решили доказать, что она ни в чем не уступает булату. Но для этого нужно было узнать, что есть булат. В начале прошлого века образцы настоящего индийского вутца передали в Лондонское Королевское общество, где ими занялся молодой, но уже известный ученому миру Майкл Фарадей.

Содержание углерода в булатной стали оказалось очень высоким - 1,3-1,7%, а в отдельных образцах и до 2%, что соответствует уже не стали, а чугуну. Нашли в булате также примесь алюминия. Затем выплавили образцы алюминированной стали, и на ней действительно оказались узоры!

Задачу посчитали решенной. Однако вскоре выяснилось, что сталь с алюминием, так же как и сталь с добавками серебра, золота и платины, напоминает булатную сталь только узором на поверхности. Что же до прочности, твердости и гибкости - увы... Мало того, французские металлурги, повторившие эти опыты, пришли к выводу, что сталь со столь высоким содержанием углерода вообще нельзя ковать. Состав стал известен, зато появилась загадка технологии. Лишь Павлу Петровичу Аносову удалось частично решить ее. Об этом говорилось немало, в том числе и в "Химии и жизни" (например, в № 11 за 1966 г.), но, пожалуй, в излишне оптимистических тонах, так что у читателя могло сложиться впечатление, будто еще в прошлом веке все проблемы булата были решены.

Горный инженер, начальник Златоустовских заводов генерал-майор П. П. Аносов заложил основы русской металлургической и металловедческой науки. Булатом он начал заниматься в 1828 г. по поручению Горного ведомства, и работа эта продолжалась девять лет. После огромного числа опытов были получены, наконец, образцы булатных клинков.

Вначале Аносов повторил опыты Фарадея и подтвердил его результаты: примеси алюминия, платины и некоторых других металлов дают узорчатую сталь, но не булат. Установив, что свойства стали зависят от содержания и способа введения углерода, Аносов перепробовал десятки добавок, содержащих углерод, включая редкие сорта дерева и слоновую кость. И наконец был получен настоящий булат-хоросан с сетчатым узором на темно-коричневом, с красноватым отливом, грунте. А получился он при сплавлении мягкого железа с графитом в закрытом тигле после длительной выдержки. Слиток охлаждали вместе с печью, отжигали и ковали при низкой (850-650°С) температуре, закаливали в горячем сале и отпускали в горне по цвету - от синего на обухе (300°С) до желтого на лезвии (230°С).

Кажется, просто? Однако плавка за плавкой не приносила желаемого результата, и только в некоторых опытах, будто случайно, булат получался...

П. П. Аносову удалось узнать многое. Например, он обнаружил, что булат не получится, если: сталь разлить в изложницы; ковать слишком быстро или слишком медленно; температура плавления слишком высока; объем слитка слишком велик... И еще много разных "если". Но как и почему булат все же получается, Аносов мог только предположить (хотя почти все его догадки оказались верными). "Дороговизна соделывает сей способ недостаточным для введения в большом виде, - писал Аносов. - Но он знакомит и со способом древних, и с причиной драгоценности совершенных азиатских булатов, ибо древние скорее могли попасть на способ простой, нежели сложный".

Итак, булат есть порождение древней металлургии, имевшей дело с очень чистыми и богатыми окисными рудами, которые восстанавливались при температурах до 1400°С (ниже точки плавления железа - при ручном дутье, мехами, более высокую температуру получить трудно). Плавку вели в малых печах и тиглях и ковали не очень горячий металл довольно медленно. Металлургия пошла другим путем, увеличивая выпуск стали и интенсифицируя труд. Проще и дешевле сделать тысячу зубил из обычного металла, чем одно из булата.

Вслед за П. П. Аносовым булатом занимались Д. К. Чернов, Н. И. Беляев, А. Л. Бабошин и другие. Из их работ следовал вывод, что промышленными способами получить булат невозможно. Наконец, уже после революции в Днепропетровском горном институте профессор А. П. Виноградов подробно исследовал историю и технологию булатной стали. Он установил, что узорчатую сталь типа булата можно приготовить плавкой с неполным расплавлением шихты, при пониженной температуре, что цвет грунта и узора зависят от состава шихты, а узор приобретает свою окончательную форму при многократной ковке.

В отделе оружия Государственного Исторического музея хранится авторское свидетельство за № 116334 от 18 февраля 1955 г.: "Способ изготовления слитков булатной стали", а рядом на стенде - кортик и полированные плитки с причудливым узором, изготовленные изобретателями И. Н. Голиковым, П. В. Васильевым и др. Означает ли это, что о булате известно все? Увы. Даже сейчас, когда металлами занимается не одна, а по меньшей мере пять наук, можно определить лишь приблизительно, что же такое булат.

Образцы булатного узора. Сверху вниз: полосатый турецкий булат "баяз истамбул" (белый стамбульский); сетчатый булат; персидский сетчатый булат "амели табан" (лучший блестящий); коленчатый персидский булат "кирк нардубан" (сорок ступеней).

ЧТО ТАКОЕ БУЛАТ?

Вопрос можно поставить иначе: почему внешние признаки булата определяют его свойства?

Нам уже известно, что булат - это углеродистая сталь, очень твердая и вместе с тем вязкая, с высоким содержанием углерода - настолько высоким, что булат ближе к чугуну, чем к стали. А чугун плавится при более низкой температуре, чем железо. Но ковать обычный чугун нельзя, он хрупкий и рассыпается под молотом...

Разгадка в том, что булат неоднороден по составу: слои с высоким содержанием углерода чередуются со слоями, бедными углеродом и потому более пластичными. При ковке пластичные слои деформируются, а образующиеся в хрупких зонах разрывы и микротрещины тут же завариваются под давлением окружающего металла.

Такой слоистой стали присущи и высокая твердость (так как углерода в среднем много), и вязкость. Булатный же узор - это чередующиеся слои или волокна стали с различным химическим составом.

Слоистая структура возникает уже при плавке. П. П. Аносов изготовил булат, составив шихту из мягкого железа и графита. Железо насыщалось углеродом с поверхности и, превращаясь в чугун, плавилось, тогда как ненасыщенное железо внутри оставалось твердым. Но потом оно постепенно растворялось в чугуне, и плавку необходимо было закончить, прежде чем состав жидкого металла выровняется. Аносов брал мелкие куски железа - обломки подков, гвозди, проволоку. В упомянутом выше изобретении рекомендуется добавлять в расплавленный чугун железные или стальные опилки, то есть еще более дисперсные частицы. Каждая частица железа состоит из зерен, а зерна сложены словно мозаика из блоков. В пределах блока кристаллическая решетка почти идеальна, но сами блоки разориентированы на небольшие углы. Можно предположить, что в недогретом расплаве частицы распадаются именно до устойчивых блоков, а они сращиваются при кристаллизации в ассоциации, подобные полимерным цепочкам. Если скорость охлаждения невелика, то возможно образование длинных цепочек - в виде волокон или пространственных сеток. Когда расплав застывает, неоднородная по химическому составу узорчатая структура сохраняется. Чтобы сохранить ее и при ковке, слиток нагревают лишь до минимально необходимой температуры и куют не слишком быстро - иначе металл разогреется и узор может исчезнуть. Впрочем, и слишком медленная ковка нехороша: металл успевает остыть, и его приходится многократно нагревать, что, конечно же, ухудшает качество узора.

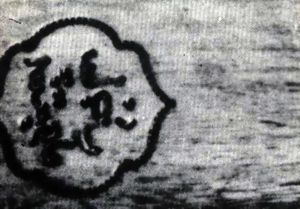

Деталь индийского булатного клинка из собрания Государственного Эрмитажа. Узор образован прядями линий, меняющими изгиб и ширину

Острота и стойкость стального острия зависит от того, насколько мелки зерна основной твердой фазы стали - цементита. У мелкого зерна - большая поверхность и, следовательно, энергия связи с основой выше. Сталь для резцов, например, подвергают специальной ковке, чтобы измельчить зерно, и обязательно проверяют величину зерен цементита.

У булатной стали чрезвычайно мелкое зерно. Оно мелкое уже в слитке, поскольку в шихте почти нет примесей. А при многократной ковке зерно еще более размельчается. Низкая температура ковки и закалки не дает развиться рекристаллизации, поэтому зерно сохраняется и в изделии.

Во время ковки волокна в стали изгибаются и перемешиваются, образуя причудливый узор; чем больше перепутаны слои, тем выше вязкость - свойство, приобретаемое уже при закалке. Форма булатного узора свидетельствует как раз о степени проковки, то есть о том, насколько перемешаны волокна и измельчены зерна. Иными словами, узор - прямой показатель качества.

Сварочный булат с коленчатым узором. Он выкован из стальных проволок разного химического состава, сплетенных в жгуты

Лучшая проковка - у коленчатого булата. В полосу стали раз за разом вдавливают так называемую кузнечную пережимку, которая оставляет поперечные вмятины. Расстояние между вмятинами в 2-2,5 см соответствует узору "сорок ступеней". Напротив, простой полосатый узор на низкосортном булате говорит о простейшей перековке слитка в полосу, без каких-то особых операций, улучшающих структуру.

Ну а чистый и долгий звон булатного клинка? Он говорит о сплошности структуры, о том, что нет трещин и разрывов. При грубой структуре слитка, когда разница в составе соседних слоев слишком велика, металл расслаивается. Тогда звон получается низким и дребезжащим, а звук быстро гасится при переходе через границы слоев.

Итак, форма узора свидетельствует о том, насколько хорошо клинок прокован, цвет - о химическом составе и способе плавки, а звон - о монолитности стали.

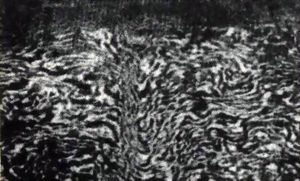

Деталь клинка из дамасской стали. Узор состоит из четких линий постоянной толщины, которые образуют повторяющиеся фрагменты.

К сожалению, пока не удается подвергнуть булат тщательному металловедческому анализу: изучить микроструктуру различных зон, измерить внутренние напряжения, определить фазовый состав. И дело вовсе не в том, что нет подходящих приборов или нет желающих провести исследование. Просто до сих пор не удалось еще найти владельца булатного клинка, который согласился бы пожертвовать своим сокровищем ради науки. А такой клинок действительно сокровище: далеко не в каждом приличном музее можно найти настоящее булатное оружие. В Москве, например, такого музея вроде бы нет...

Закончим статью извлечениями из старинных трактатов.

В трактате Ал-Кинди, багдадского философа IX века, предлагается такой способ: в каждый тигель класть 5 рателей (ратель - около 450 г) лошадиных подков и гвоздей из нормохана (мягкая сталь, железо) и по десять дирхемов (дирхем - примерно 3 г) жженой меди, золотистого марказита (железный колчедан) и мягкой магнезии. Тигель замазать, поставить в печь с углем и раздувать, пока содержимое не расплавится. Приготовить приправу из розового дерева, корок граната и жемчужных раковин поровну и насыпать в тигель - 40 дирхем. Раздуть огонь "самым безжалостным образом" в течение часа, затем оставить печь, пока она не остынет, и слиток извлечь из тигля. А вот цитата из Бируни (XI век): "Другой сорт получается, когда в тигле шабуркан (твердая углеродистая сталь) и дус (чугун) плавятся неодинаково и между ними не происходит совершенного смешения. Отдельные частицы их располагаются вперемежку, но каждая ясно видна по особому оттенку. Называется фаранд. В мечах, которые их соединяют, высоко ценится". Кстати, фаранд по-персидски - шелковая ткань. Похоже, что исследователи шли по верному пути. Первый способ, можно сказать, по Аносову - плавка железа с углеродом и известковыми флюсами; второй, где сталь сплавляют с чугуном - словно в авторском свидетельстве на способ изготовления булатных слитков...

Похоже, что как раз об этом случае древние мудрецы говорили: "То, что есть, уже было".

Главная :: Архив статей :: Поиск :: Гостевая :: Внешняя :: Ссылки

Помоги сайту! Брось денежку в смс-копилку!